Ang isang geared servomotor ay maaaring maging kapaki-pakinabang para sa rotary motion technology, ngunit may mga hamon at limitasyon na kailangang malaman ng mga user.

Ni: Dakota Miller at Bryan Knight

Mga Layunin sa Pagkatuto

- Ang mga real-world na rotary servo system ay kulang sa perpektong pagganap dahil sa mga teknikal na limitasyon.

- Ang ilang uri ng rotary servomotors ay maaaring magbigay ng mga benepisyo para sa mga user, ngunit bawat isa ay may partikular na hamon o limitasyon.

- Ang direct drive rotary servomotors ay nag-aalok ng pinakamahusay na performance, ngunit mas mahal ang mga ito kaysa sa gearmotors.

Sa loob ng mga dekada, ang mga geared servomotor ay isa sa mga pinakakaraniwang tool sa toolbox ng industriyal na automation. Ang mga geared sevromotor ay nag-aalok ng pagpoposisyon, pagtutugma ng bilis, electronic camming, winding, tensioning, tightening application at mahusay na tumutugma sa kapangyarihan ng isang servomotor sa load. Itinataas nito ang tanong: ang isang geared servomotor ba ang pinakamahusay na opsyon para sa teknolohiya ng rotary motion, o mayroon bang mas mahusay na solusyon?

Sa isang perpektong mundo, ang isang rotary servo system ay magkakaroon ng torque at mga rating ng bilis na tumutugma sa application upang ang motor ay hindi sobrang laki o maliit. Ang kumbinasyon ng motor, mga elemento ng transmission, at load ay dapat magkaroon ng walang katapusang torsional stiffness at zero backlash. Sa kasamaang palad, ang totoong mundo na mga rotary servo system ay kulang sa ideal na ito sa iba't ibang antas.

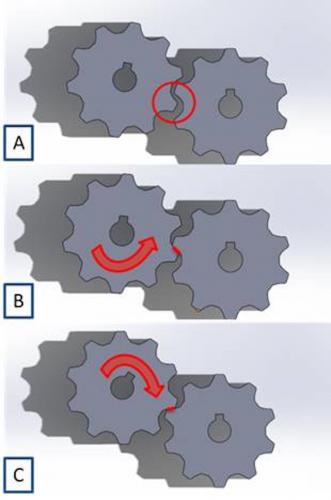

Sa isang tipikal na sistema ng servo, ang backlash ay tinukoy bilang ang pagkawala ng paggalaw sa pagitan ng motor at ng load na dulot ng mekanikal na pagpapahintulot ng mga elemento ng paghahatid; kabilang dito ang anumang pagkawala ng paggalaw sa mga gearbox, sinturon, chain, at coupling. Kapag ang isang makina ay unang naka-on, ang load ay lulutang sa isang lugar sa gitna ng mga mekanikal na tolerance (Figure 1A).

Bago ang load mismo ay maaaring ilipat sa pamamagitan ng motor, ang motor ay dapat paikutin upang kunin ang lahat ng malubay na umiiral sa mga elemento ng paghahatid (Figure 1B). Kapag ang motor ay nagsimulang bumagal sa pagtatapos ng isang paggalaw, ang posisyon ng pagkarga ay maaaring aktwal na maabutan ang posisyon ng motor habang dinadala ng momentum ang pagkarga lampas sa posisyon ng motor.

Ang motor ay dapat muling kunin ang malubay sa kabaligtaran na direksyon bago ilapat ang metalikang kuwintas sa pagkarga upang pabagalin ito (Larawan 1C). Ang pagkawala ng paggalaw na ito ay tinatawag na backlash, at karaniwang sinusukat sa arc-minuto, katumbas ng 1/60th ng isang degree. Ang mga gearbox na idinisenyo para gamitin sa mga servos sa mga pang-industriyang application ay kadalasang may mga pagtutukoy ng backlash na mula 3 hanggang 9 arc-minuto.

Ang torsional stiffness ay ang paglaban sa pag-twist ng motor shaft, transmission elements, at ang load bilang tugon sa paggamit ng torque. Ang isang walang katapusang matigas na sistema ay magpapadala ng metalikang kuwintas sa load na walang angular na pagpapalihis tungkol sa axis ng pag-ikot; gayunpaman, kahit na ang isang solid steel shaft ay bahagyang baluktot sa ilalim ng mabigat na pagkarga. Ang magnitude ng pagpapalihis ay nag-iiba sa inilapat na metalikang kuwintas, ang materyal ng mga elemento ng paghahatid, at ang kanilang hugis; intuitively, mahaba, manipis na mga bahagi ay i-twist nang higit pa kaysa sa maikli, mataba. Ang paglaban sa pag-twist na ito ang dahilan kung bakit gumagana ang mga coil spring, dahil ang pag-compress sa spring ay bahagyang nagpapaikot sa bawat pagliko ng wire; ang fatter wire ay gumagawa ng mas matigas na spring. Anumang bagay na mas mababa sa walang katapusang torsional stiffness ay nagdudulot sa system na kumilos bilang spring, ibig sabihin ay maiimbak ang potensyal na enerhiya sa system habang lumalaban ang load sa pag-ikot.

Kapag pinagsama-sama, ang finite torsional stiffness at backlash ay maaaring makabuluhang pababain ang pagganap ng isang servo system. Ang backlash ay maaaring magpakilala ng kawalan ng katiyakan, dahil ipinapahiwatig ng motor encoder ang posisyon ng shaft ng motor, hindi kung saan pinahintulutan ng backlash na tumira ang load. Ang backlash ay nagpapakilala rin ng mga isyu sa pag-tune habang ang load ay nag-iisa at nag-i-uncouples mula sa motor saglit kapag ang load at motor ay nag-reverse ng relatibong direksyon. Bilang karagdagan sa backlash, ang finite torsional stiffness ay nag-iimbak ng enerhiya sa pamamagitan ng pag-convert ng ilan sa kinetic energy ng motor at pag-load sa potensyal na enerhiya, na ilalabas ito sa ibang pagkakataon. Ang naantalang paglabas ng enerhiya na ito ay nagdudulot ng oscillation ng load, nagdudulot ng resonance, binabawasan ang maximum na magagamit na mga nakuha sa pag-tune at negatibong nakakaapekto sa responsiveness at settling time ng servo system. Sa lahat ng kaso, ang pagbabawas ng backlash at pagtaas ng higpit ng isang system ay magpapataas ng performance ng servo at magpapasimple sa pag-tune.

Rotary axis servomotor configurations

Ang pinakakaraniwang rotary axis configuration ay isang rotary servomotor na may built-in na encoder para sa feedback sa posisyon at isang gearbox upang tumugma sa magagamit na torque at bilis ng motor sa kinakailangang torque at bilis ng pagkarga. Ang gearbox ay isang pare-parehong power device na mekanikal na analog ng isang transpormer para sa pagtutugma ng load.

Ang isang pinahusay na pagsasaayos ng hardware ay gumagamit ng isang direktang drive rotary servomotor, na nag-aalis ng mga elemento ng paghahatid sa pamamagitan ng direktang pagsasama ng load sa motor. Samantalang ang configuration ng gearmotor ay gumagamit ng isang coupling sa isang medyo maliit na diameter shaft, ang direct drive system ay nagbo-bolts ng load nang direkta sa isang mas malaking rotor flange. Ang configuration na ito ay nag-aalis ng backlash at lubos na nagpapataas ng torsional stiffness. Ang mas mataas na bilang ng poste at mataas na torque windings ng mga direktang drive na motor ay tumutugma sa mga katangian ng torque at bilis ng isang gearmotor na may ratio na 10:1 o mas mataas.

Oras ng post: Nob-12-2021